Voitelun suorituskyky ja käyttöikä Itsevoiteltua laakerilevyä ovat sen ydinsuoritusindikaattoreita, jotka vaikuttavat suoraan laitteiden toiminnan tehokkuuteen, luotettavuuteen ja ylläpitokustannuksiin. Näiden suorituskyvyn parantamiseksi edelleen voimme aloittaa materiaalin valinnasta, rakennesuunnittelusta, pintakäsittelystä, voiteluaineiden optimoinnista ja valmistusprosessista. Seuraava on yksityiskohtainen analyysi:

1. Materiaalin valinta ja muokkaus

(1) Substraatin optimointi

Metallimatriisikomposiittimateriaalit:

Käyttämällä korkean lujametalleja (kuten kupariseoksia tai alumiiniseoksia), koska substraatit voivat parantaa liukulevyn kuormituskykyä ja väsymiskestävyyttä.

Metallisubstraattiin kulumiskeskeisten hiukkasten (kuten volframikarbidin tai alumiinioksidin) lisääminen voi parantaa merkittävästi liukulevyn kulutuskestävyyttä.

Polymeeripohjaiset materiaalit:

Käyttämällä korkean suorituskyvyn tekniikan muoveja (kuten PTFE, Peek tai Nylon), koska substraatti voi tarjota erinomaisen pienen kitkakertoimen ja kemiallisen korroosionkestävyyden.

Polymeeripohjaiset materiaalit voivat myös parantaa niiden mekaanista lujuutta ja hiipimiskestävyyttä lisäämällä kuituja (kuten lasikuitua tai hiilikuitua).

(2) voiteluaineen muuttaminen

Kiinteät voiteluaineet:

Kiinteiden voiteluaineiden, kuten grafiitin, molybdeenidisulfidin (MOS₂) tai polytetrafluorietyleeni (PTFE), lisääminen voi muodostaa vakaan voitelukalvon liukumisen aikana, vähentää kitkaa ja kulumista.

Nämä voiteluaineet voidaan jakaa myös tasaisesti substraattiin nano-mittakaavan dispersiotekniikan avulla voidelausvaikutuksen parantamiseksi edelleen.

Uudet voiteluaineet:

Uusien voiteluaineiden (kuten ionisten nesteiden tai nanohiukkasten voiteluaineiden) tutkimus ja soveltaminen voivat vähentää kitkakerrointa merkittävästi ja pidentää käyttöiän käyttöä.

14. rakennesuunnittelun optimointi

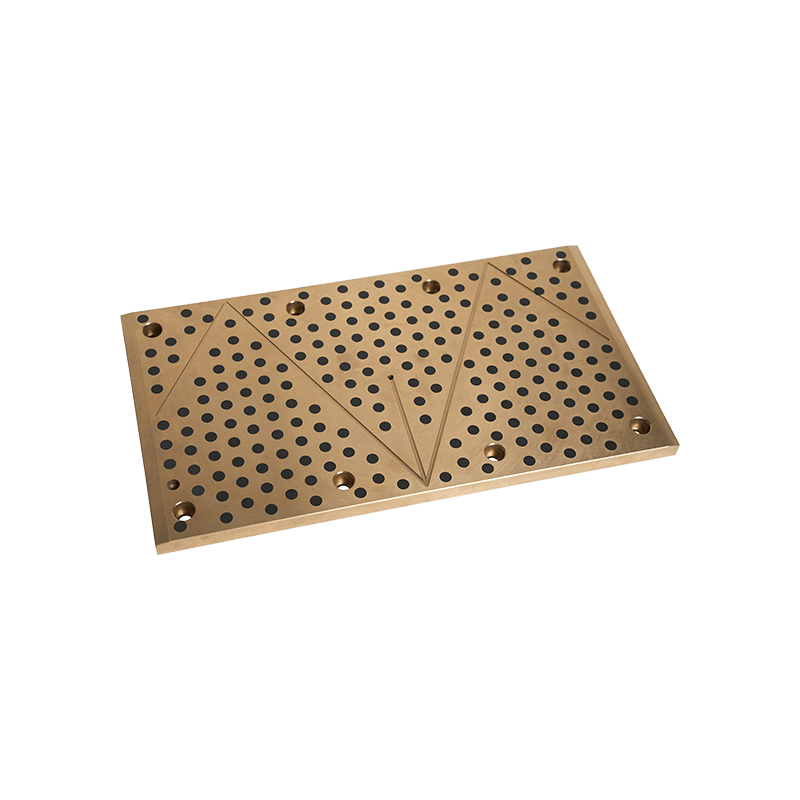

(1) huokoisuus ja voiteluaineen jakautuminen

Itsevoitelevat rullalaudat varastoivat yleensä voiteluaineita ottamalla käyttöön huokoset substraatissa. Huokoisuuden ja huokosjakauman optimointi voi varmistaa, että voiteluaine vapautuu jatkuvasti käytön aikana.

Huokosten muodossa (kuten pallomaiset, lieriömäiset tai epäsäännölliset muodot) on tärkeä vaikutus voiteluaineen vapautumisnopeuteen ja jakautumisasteen tasaisuuteen, ja huokosrakennetta voidaan hallita tarkkuuden koneistuksella.

(2) Monikerroksisen rakenteen suunnittelu

Monikerroksisen rakenteen (kuten metallisubstraatin A-voitelukerroksen) käyttö voi yhdistää eri materiaalien edut. Esimerkiksi metallisubstraatti tarjoaa suuren lujuuden ja jäykkyyden, kun taas itsevoitelukerros tarjoaa alhaisen kitkan suorituskyvyn.

Monikerroksinen rakenne voi myös parantaa naarien välistä sitoutumisvoimaa rajapinnan modifioinnin (kuten pinnoitteen tai kemiallisen sitoutumisen) avulla delaminaation tai kuorinnan välttämiseksi.

(3) Pintarakenteen suunnittelu

Mikron- tai nano-mittakaavan tekstuurien (kuten urat, kaivojen tai ulkonemien) suunnittelu rullalauton pinnalla voi tehokkaasti tallentaa voiteluaineita ja ohjata voiteluaineen virtaussuunta.

Pintarakenne voi myös vähentää kosketusaluetta vähentäen siten kitkaa ja kulumisnopeutta.

3. Pintakäsittely- ja päällystekniikka

(1) Pinnoitustekniikka

Kova pinnoite:

Kovan pinnoitteen (kuten DLC: n timanttimainen pinnoite tai keraaminen päällyste) levittäminen rullalaudan pinnalle voi parantaa merkittävästi sen kulutuskestävyyttä ja naarmuuntumista.

Voitelupinnoite:

Voitelupinnoitteen soveltaminen matalalla kitkakertoimella (kuten PTFE -pinnoite tai MOS₂ -pinnoite) voi edelleen vähentää kitkaa ja pidentää käyttöiän käyttöikää.

Yhdistelmäpäällyste:

Yhdistämällä kovan pinnoitteen ja voitelupinnoitteen edut komposiittipinnoitustekniikan kehittäminen ei vain paranna kulumiskestävyyttä, vaan myös ylläpitää alhaisen kitkan suorituskyvyn.

(2) pinnan muokkaus

Rullalauton pinnan mikrorakenne voidaan muuttaa tekniikoiden, kuten laserkäsittelyn, plasmasuihkuttamisen tai kemiallisen höyryn laskeutumisen (CVD) avulla, sen kulumiskestävyyden ja voitelun suorituskyvyn parantamiseksi.

Pinnan modifikaatio voi myös optimoida voiteluaineiden tarttuvuuden ja jakautumisen lisäämällä hydrofiilisiä tai hydrofobisia funktioita.

4. Voiteluaineen optimointi

(1) Voiteluainepitoisuus ja jakelu

Voiteluainepitoisuus on optimoitava erityisten työolojen mukaisesti. Liian korkea voiteluainepitoisuus voi aiheuttaa substraatin lujuuden vähentymisen, kun taas liian matala voiteluainepitoisuus ei välttämättä tarjoa riittävää voitelua.

Edistyneet valmistusprosessit (kuten jauhemetallurgia tai injektiomuovaus) voivat saavuttaa substraatin voiteluaineiden tasaisen jakautumisen vakaan suorituskyvyn varmistamiseksi pitkäaikaisen käytön aikana.

(2) älykkäät voiteluaineet

Älykkäiden voiteluaineiden (kuten voiteluaineiden, jotka reagoivat lämpötilan tai paineen muutoksiin) kehittäminen voi säätää voitelun suorituskykyä dynaamisesti todellisten työolosuhteiden mukaisesti ja pidentää siten palvelun käyttöikää.

Esimerkiksi jotkut lämpöherkät voiteluaineet vapauttavat enemmän voitelukomponentteja korkeissa lämpötiloissa vastaamaan ääriolosuhteiden tarpeisiin.

5. Valmistusprosessin parantaminen

(1) tarkkuuskoneisto

Korkean tarkkailun koneistustekniikan (kuten CNC-koneistus tai laserleikkaus) käyttö voi varmistaa rullalauton mitta- ja pinta-alaisen pinta-alaisen vähentäen siten kitkaparien välistä kosketusjännitystä.

Tarkkuuskoneys voi myös optimoida rullalautan reunat ja siirtymäalueet stressipitoisuuden vuoksi varhaisen epäonnistumisen välttämiseksi.

(2) Sintra- ja muovaustekniikka

Jauhemetallurgian sintraustekniikka voi tarkasti hallita rullalautan huokoisuutta ja tiheyttä, optimoimalla siten voiteluaineen jakautumisen ja vapautumisen suorituskyvyn.

Injektiomuovaustekniikka soveltuu polymeeripohjaisiin rullalautoihin ja voi saavuttaa monimutkaisia muotoja ja tarkkaa valmistusta.

6. Varotoimenpiteet käytännön sovelluksissa

(1) Ympäristön sopeutumiskyky

Korkeassa lämpötilassa, korkeassa kosteudessa tai syövyttävissä ympäristöissä on tarpeen valita lämmönkestäviä ja korroosioiden kestäviä materiaaleja ja parantaa rullalaudan ympäristön sopeutumiskykyä pintakäsittelyn tai pinnoitustekniikan avulla.

Matalan lämpötilan tai tyhjiöympäristöjen (kuten ilmailualan) kohdalla voidaan valita matalan haihtuvuusvoiteluaineet (kuten ioniset nesteet tai kiinteät voiteluaineet) erityistarpeiden tyydyttämiseksi.

(2) kuormitus ja nopeuden sovittaminen

Valitse sopivat liukulevyn materiaalit ja mallit todellisten työolojen (kuten PV -arvo: paine × nopeus) mukaan, jotta varmistetaan, että se voi ylläpitää vakaata suorituskykyä suurissa kuormituksissa tai suurissa olosuhteissa.

(3) Säännöllinen huolto

Jopa itsevoiteltavat liukulevyt voivat kokea voiteluaineiden uupumusta tai pinnan kulumista pitkäaikaisen käytön jälkeen. Liukulevyjen säännöllinen tarkastus ja vaihtaminen ovat tärkeitä toimenpiteitä laitteiden käyttöiän pidentämiseksi.

Itsevoitelun laakerin liukulevyn voitelun suorituskyky ja käyttöikä voidaan parantaa merkittävästi parantamalla materiaalin optimointia, rakennesuunnittelua, pintakäsittelyä, voiteluaineiden parantamista ja valmistusprosessia. Todellisissa sovelluksissa kuitenkin vaaditaan kohdennettu optimointi tiettyjen työolojen mukaisesti ja sen on varmistettava, että liukulevy saavuttaa parhaan tasapainon toiminnallisuuden, talouden ja ympäristönsuojelun välillä.

+0086-513-88690066

+0086-513-88690066