Optimoida voitelun suorituskyky Kupariseoksen itsevoitelevat laakerit on avain heidän käyttöiän pidentämiseen, kuormituskyvyn parantamiseen ja kulumisen vastuskyvyn parantamiseen. Tässä on joitain toimenpiteitä, jotka voidaan toteuttaa voitelun suorituskyvyn optimoimiseksi:

1. Valitse oikea voitelumateriaali

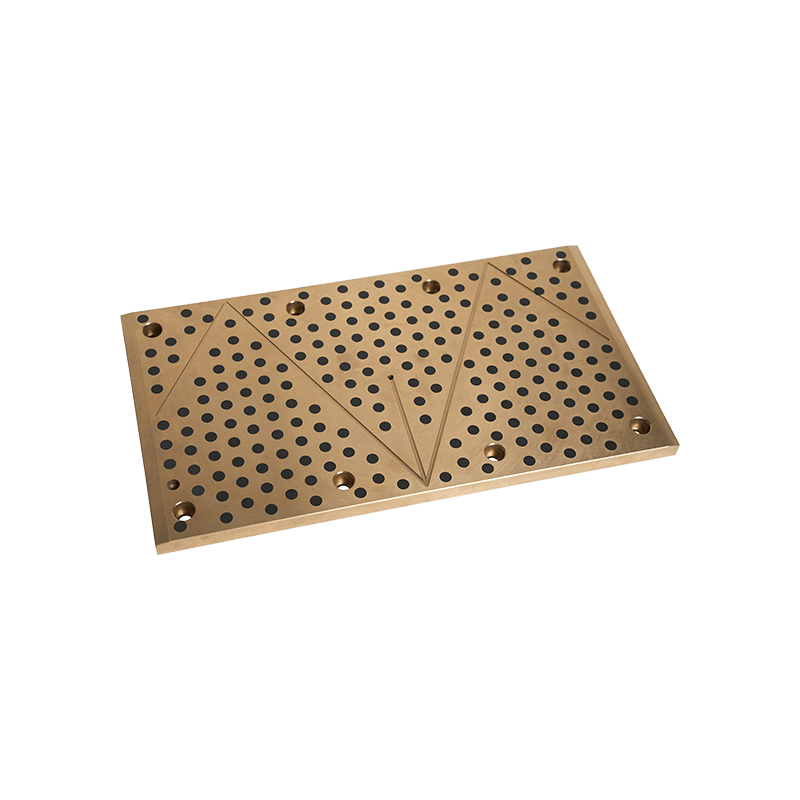

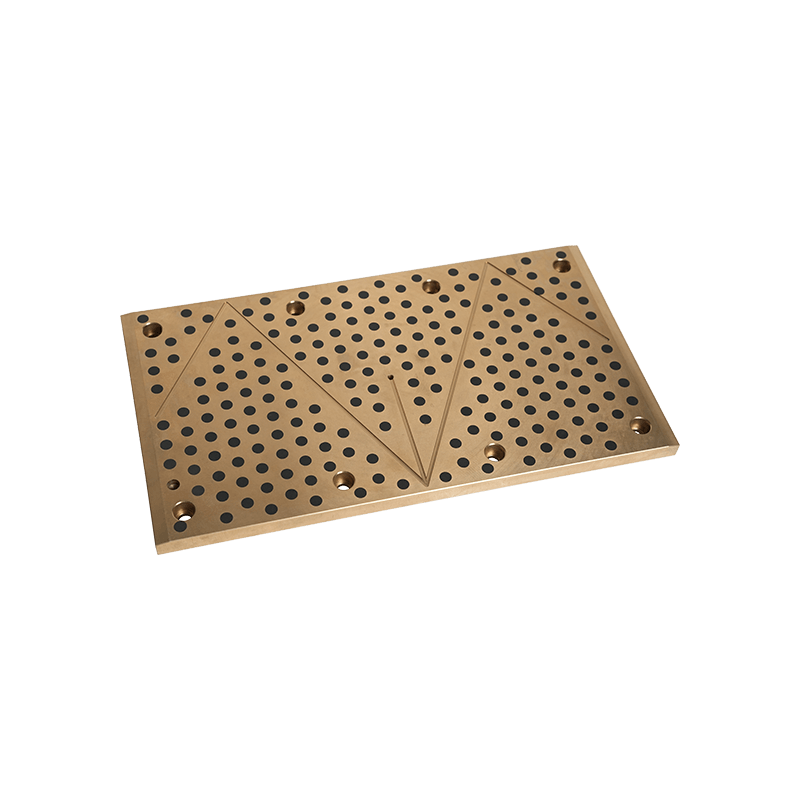

Kiinteiden voiteluaineiden käyttö: Kiinteät voiteluaineet (kuten grafiitti, molybdeeni-disulfidi, polytetrafluorietyleeni PTFE jne.) Käytetään usein kupariseoksen omavoivuavaissa laakereissa. Nämä voiteluaineet voivat tarjota hyvää voitelua ilman nestemäistä voitelua, etenkin korkean lämpötilan ja korkean kuormituksen olosuhteissa, kiinteät voiteluaineet voivat vähentää kitkaa ja kulumista.

Komposiittivoitelu: Kupariseokset voidaan yhdistää muihin korkean tehokkuuden voitelumateriaaleihin (kuten lyijy, tina, grafiitti, polytetrafluorietyleeni jne.) Komposiittilaakereiden tuottamiseksi. Nämä materiaalit voivat tehokkaasti tarjota voitelua korkean kierto- ja paineympäristöissä, välttää suoraa metallikosketusta ja vähentää siten kulumista.

Voiteluaineiden täyttö: Kupariseosten huokosten täyttäminen voiteluaineilla (kuten rasva tai kiinteät voiteluaineet) voi tarjota riittävästi voitelua työn alussa, vähentäen siten käynnistyksen kitkaa ja muodostaen vähitellen vakaan voitelun kalvon.

2. Optimoi laakeripintakäsittely

Pinnan sileys: Paranna kupariseoksen itsevoitelevien laakereiden pinnan karheutta (kuten tarkkuuden hiomisella tai kiillotuksella), kitka laakerin ja kosketuspinnan välillä voidaan vähentää. Silevimmät pinnat voivat muodostaa ohuempia ja vakaampia öljykalvoja tai voitelukalvoja vähentäen kulumista.

Pintapäällyste: Voitelevien pinnoitteiden tai kulutusresistenttien pinnoitteiden (kuten keraamisten pinnoitteiden, polytetrafluorietyleenipinnoitteiden jne.) Levittäminen kupariseosten pinnalla voi tehokkaasti parantaa kitkaresistenssiä, korroosionkestävyyttä ja laakereiden hapettumiskestävyyttä. Nämä pinnoitteet voivat tarjota lisäsuojaa voiteluprosessin aikana, pidentäen siten käyttöikä.

Mikrorakenteen optimointi: Säätämällä kupariseosten mikrorakenne (esimerkiksi lämmönkäsittelyn, viljan hienosäätöjen jne. Kautta), voiteluaineiden pitokykyä ja voiteluaineiden suorituskykyä voidaan parantaa, jotta voiteluaineet voidaan jakaa tehokkaammin kantapinnalle ja vähentää kitkaa.

3. Voiteluaineiden säännöllinen täydennys ja hallinta

Voiteluaineiden säännöllinen täydentäminen: Vaikka itsevoiteltavat laakerit voivat voitelua itse, voiteluaine kulutetaan nopeammin joissakin äärimmäisissä työoloissa (kuten pitkäaikainen korkea kuorma tai korkea lämpötila). Tällä hetkellä voiteluaineita on täydennettävä säännöllisesti sen varmistamiseksi, että laakerit voideltaan riittävästi toiminnan aikana.

Voiteluaineiden valinta ja hallinta: Valitse asianmukaiset voiteluaineet (kuten korkean lämpötilan rasva, erityiset voiteluaineet jne.) Ja korvaa ja täydentää niitä säännöllisesti todellisen käyttöympäristön mukaan. Eri työlämpötilojen, kuormitusten ja nopeuksien mukaan valitse sopivat voiteluaineet tai rasvat ja varmista, että niiden viskositeetti ja voiteluvaikutus täyttävät vaatimukset.

4. Ohjaa työlämpötilaa

Lämpöhallinnan suunnittelu: Kupariseoksen itsevoitelevien laakereiden työprosessin aikana kitka ja kuorma tuottavat lämpöä. Liiallinen lämpötila voi aiheuttaa voiteluaineen vikaantumista, mikä kiihdyttää laakerin kulumista. Siksi on erittäin tärkeää optimoida laakerin lämmönhallinnan suunnittelu. Laakerin käyttölämpötilaa voidaan vähentää lisäämällä laakerin lämmön hajoamisaluetta, suunnittelemalla tehokkaita lämmön hajoamiskanavia tai käyttämällä korkeita lämmönjohtavuusmateriaaleja.

Lämpötilan valvonta: Joissakin korkean kuormituksen ja suurten nopeiden sovelluksissa liiallinen lämpötila voi vaikuttaa voitelun suorituskykyyn. Lisäämällä lämpötila -anturin laakerijärjestelmään, työlämpötilaa tarkkaillaan reaaliajassa sen varmistamiseksi, että lämpötila pysyy asianmukaisella alueella voitelun suorituskyvyn ylläpitämiseksi.

5. kuorman optimointi

Kohtuullinen kuormitusvalinta: Kupariseoksen itsevoitelevien laakereiden suunnittelu soveltuu yleensä keskitason työympäristöön. Liialliset kuormat voivat aiheuttaa voitelukalvon vaurioitumisen, lisääntyneen kitkan ja kulumisen. Siksi käytännöllisissä sovelluksissa on avain optimoida voitelun suorituskyky kohtuudella hallita laakerin kantamista ja ylikuormituksen välttämistä.

Kuormanjakauman optimointi: Paranna laakerisuunnittelua, varmista, että kuorma on jakautunut tasaisesti ja välttämällä yhden pisteen ylikuormitusta. Yhdenmukainen kuormituksen jakautuminen voi auttaa voiteluainetta tasaisemmin jakautumaan vähentämään paikallista kitkaa ja liiallista kulumista.

6. Optimoi työympäristö

Hallitse työväliainetta: Jos kupariseos itsevoiteltava laakeri toimii tietyllä väliaineella (kuten vesi, öljy, kaasu jne.), On tärkeää varmistaa väliaineen puhtaus ja soveltuvuus. Epäpuhtaudet, epäpuhtaudet tai liiallinen kosteus voivat vaikuttaa voiteluaineen vaikutukseen ja jopa aiheuttaa voitelukalvon tuhoamisen. Siksi on tarpeen hallita työväliaineen laatua ja estää epäpuhtauksien pääsy.

Tiivistysjärjestelmän suunnittelu: Ulkoisten epäpuhtauksien (kuten pöly, kosteus, metallihiukkasten jne.) Estämiseksi voidaan suunnitella tiivistysjärjestelmä, jotta varmistetaan, että voiteluaine pysyy laakerin sisällä ja estää ulkoisia epäpuhtauksia vaikuttamasta voitelukalvoon.

7. Voitelun testaus ja suorituskyvyn varmennus

Kitkakerrointesti: Suorita kitkakerroinkokeet säännöllisesti arvioidaksesi kupariseoksen itsevoitelulaakereiden voiteluainevaikutusta. Testaamalla kitkakerroin erilaisissa työolosuhteissa se voi auttaa määrittämään, vastaako voitelun suorituskyky odotuksiin ja tehdä vastaavat säädöt.

Elämäkoe: Simuloimalla laakerin työympäristö erilaisten kuormitusten, nopeuksien ja lämpötilojen alla, suoritetaan pitkäaikaisia käyttöikokeita voitelun suorituskyvyn ja laakerin kestävyyden arvioimiseksi, mikä optimoi laakerisuunnittelu- ja voitelujärjestelmän.

8. Pintarakenne ja voiteluaineiden vapautumismekanismi

Huokosrakenteen optimointi: Kupariseoksen itsevoitelevien laakereiden suunnittelussa sopivat mikrohuokoiset rakenteet voidaan suunnitella pinnalle tai sisälle voiteluaineiden varastoimiseksi. Voiteluaine voidaan vapauttaa vähitellen kitkapintaan, vähentää kitkaa ja pidentää käyttöiän.

Voiteluaineiden vapautumisnopeuden hallinta: Kohtuullinen voiteluaineen vapautumismekanismi on suunniteltu siten, että voiteluaine voidaan vapauttaa automaattisesti työkuorman ja kitkalämpömuutosten mukaan, mikä varmistaa, että laakerilla on riittävä voitelu suurella kuormituksella.

Kupariseoksen itsevoitelulaakereiden voitelun suorituskyvyn optimointi riippuu pääasiassa sopivien voitelumateriaalien, pintakäsittelytekniikan, kuorman optimoinnin ja lämpötilanhallinnan suunnittelun valinnasta. Näiden toimenpiteiden avulla laakerin voiteluvaikutusta voidaan parantaa merkittävästi, kitkaa ja kulumista voidaan vähentää, mikä pidentää laakerin käyttöiän ja sen vakauden ja luotettavuuden varmistaminen erilaisissa työympäristöissä.

+0086-513-88690066

+0086-513-88690066